Komponenttien suojaaminen valumassalla ja valuliimalla on prosessina periaatteeltaan hyvin yksinkertainen; elektroniset komponentit ja suojattavat osat peitetään liimalla tai -massalla, jolloin ulkoiset olosuhteet tai mekaaniset rasitukset eivät pääse niitä vaurioittamaan.

Valuissa käytettäviä liimoja ja annostelutapoja voi valita suojattavan kohteen ja tarkoituksen mukaan

Yleisin syy Komponenttien suojaaminen valumassalla ja valuliimalla on kosteuden ja kemikaalien vaikutuksen minimointi. Valu on erinomainen suoja myös sähköeristykseen, iskun- ja tärinänvaimennukseen, vedonpoistoon, sekä ilkivaltaa ja purkamista vastaan. Valulla saadaan tuettua komponentit piirilevylle, ja värjätyillä valumateriaaleilla saavutetaan yhtenäinen visuaalinen ilme – tarvittaessa myös näkösuoja.

Liimoilla tehtävät valut voidaan jaotella kahteen erityyppiseen menetelmään

- Painovoimainen valu (potting)

- Matalapainevalu (low pressure molding)

Pottaus (potting) on yleinen tapa toteuttaa valuprosessi. Painovoimaisessa valussa komponentit peitetään juoksevalla, itsetasoittuvalla valuaineella. Valumenetelmä antaa kestävän suojan mm. elektroniikalle.

Pottauksessa käytetyn liiman tai massan tulisi olla riittävän hidasta jähmettymään, jolloin siihen mahdollisesti syntyneet ilmakuplat ehtivät nousta aineesta ylös.

Jotta valu ei riko, tai rasita komponenttien kiinnityksiä, pottaukseen käytetyn materiaalin tulee olla myös kutistumatonta.

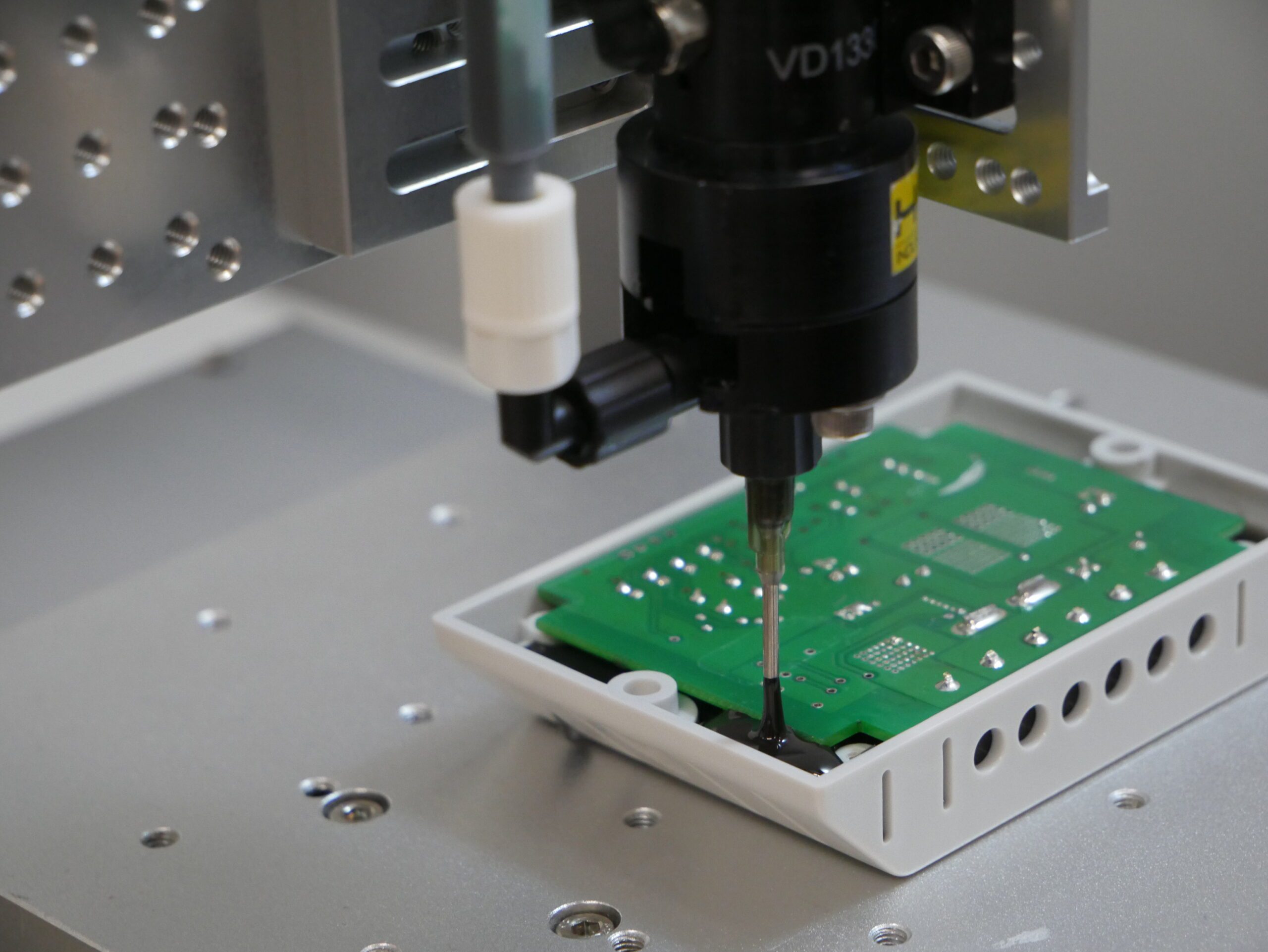

Kuva 1. Pottauksessa itsestään tasoittuva neste annostellaan valettavaan koteloon, jossa se asettuu paikalleen, ja kovettuu.

Suojaukseen käytettävän valumateriaalin valinta

Valumateriaalin valintaa tehdessä on syytä huomioida seuraavat asiat:

- Valettavat materiaalit: valuliiman tulee muodostaa adheesio komponenttien pintaan tiiveyden varmistamiseksi

- Tarvittava määrä valun täyttöön, ja mahdollisen eksotermisen reaktion ja kutistuman arviointi

- Tarvittava Pot life – eli työskentelyaika, ja vaadittava asettumisaika ennen seuraavaa työvaihetta

- Lopputuotteen olosuhteet, kuten mahdolliset altistumiset kylmälle/kuumalle, vedelle, kemikaaleille, tms.

- Mahdolliset hyväksynnät, kuten esim. UL94 -listaus, tai tarve ISO 10993 yhteensopivalle materiaalille lääketieteellisten tuotteiden valmistuksessa

- Annostelutapa: onko kyseessä täysin manuaalinen, puoliautomaattinen vai täysautomaattinen annostelu

Epoksipohjaiset valuliimat

Epoksipohjaisilla liimoilla on erinomainen kemikaalienkesto ja mekaaninen lujuus, sekä joissakin tuotteissa myös korkea lämmönkesto. Jos lopputuote sen sijaan altistuu pakkaslämpötiloille, epoksi voi muuttua hyvin hauraaksi. Siitä syystä kylmiin lämpötiloihin tulisi valita mahdollisimman elastinen epoksi, tai vaihtoehtoisesti käyttää kokonaan toista tuoteteknologiaa.

| Epokseista valutarkoituksiin löytyy mm.

3M UL94 HB -listattuja epokseja, kuten DP 270 (TDS), joka ei korrosoi kuparia. ISO 10993 -sertifioitu Henkel Loctite M-31 CL (TDS) on kirkas, juokseva epoksi pitkällä pot lifella. Korkean lämmönkeston tuotteissa myös lämpökovetettavat yksikomponenttiset epoksit, kuten Permabond ES562 (TDS), ovat potentiaalinen vaihtoehto. Mahdollisimman elastisista tuotetta haettaessa hybridiepoksiliima Permabond MT382 (MT382A MT382B) jää reaktion jälkeen kumimaiseksi, ja kestää hyvin dynaamisia iskuja, tärinää ja taivutusta.

|

|

|

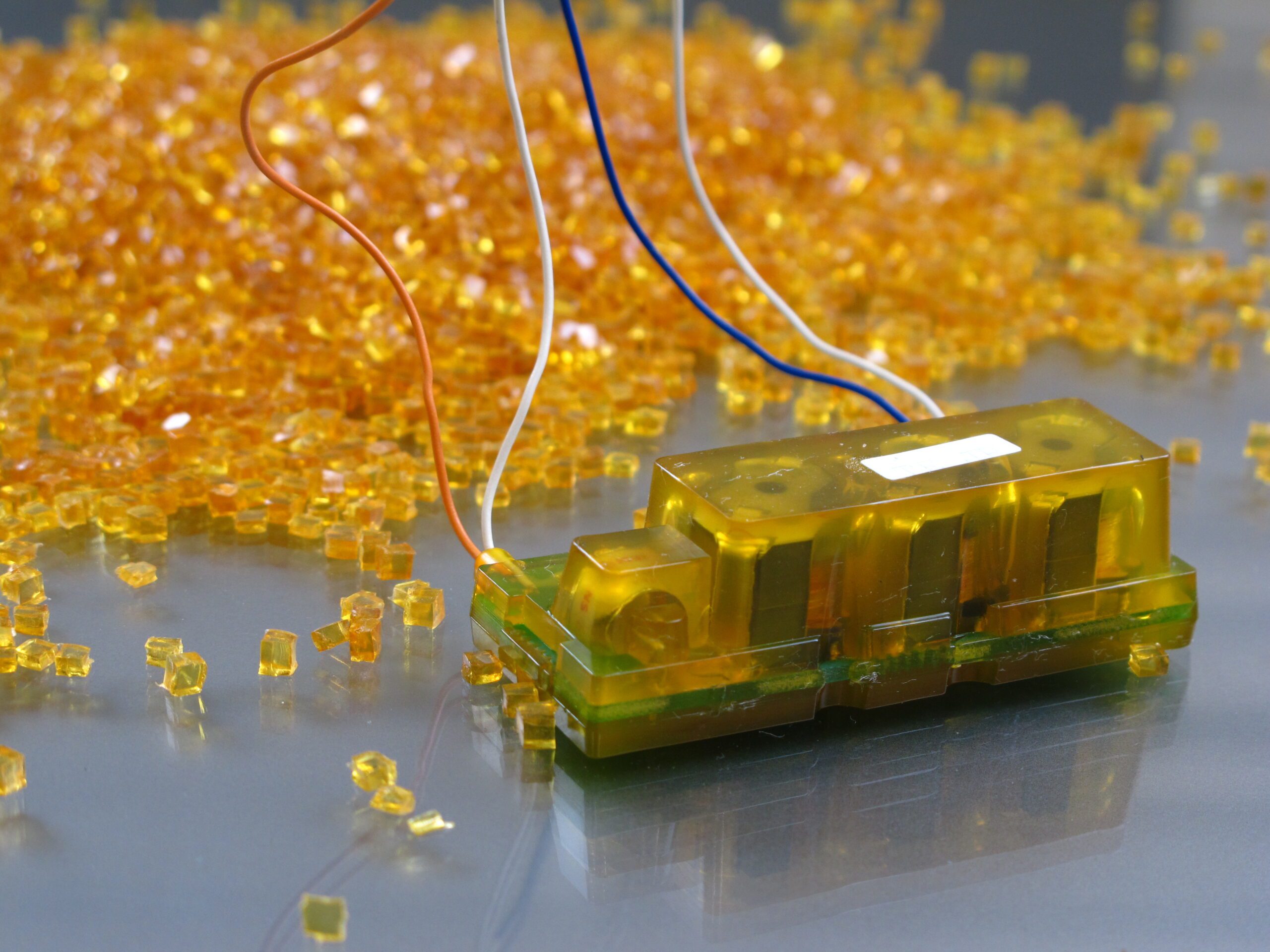

Kuva 2. Permabond MT382 jää reaktionsa jälkeen erittäin elastiseksi, ja kestää jopa voimakasta taivutusta.

Polyuretaanipohjaiset valuliimat

Polyuretaanipohjaiset tuotteet voivat tarjota epokseja suorituskykyisemmät ominaisuudet etenkin kylmissä olosuhteissa. Tämän lisäksi polyuretaanit ovat versiosta riippuen elastisia, ja kestävät mekaanista kulutusta. Niiden käytön osalta on kuitenkin syytä huomioida nykyisen kemikaalilainsäädännön vaatimukset polyuretaaniliiman kovettimen, isosyanaatin, käsittelyssä. Erittäin nopeaa Loctite UK 8119 B3:a (TDS) käytetään esimerkiksi autoteollisuuden suodatinvalmistuksessa.

Silikonipohjaiset valuliimat

Silikonien etuna on niiden laaja käyttölämpötila-alue, ja suorituskyky myös kylmissä olosuhteissa. Siinä, missä muut materiaalit haurastuvat, silikoni säilyttää elastisuutensa. Myös silikonin lämmönkesto on yleisesti ottaen epokseja ja polyuretaaneja korkeampi. Vastaavasti silikonin adheesio pintamateriaaleihin jää yleensä heikoksi, mikä on tärkeä huomioida materiaalivalinnassa. Valukäyttöön suositeltavin silikoni on kaksikomponenttinen, optisesti kirkas Loctite SI5710 (TDS). Tuotetta käytetään mm. valaisinkomponenttien suojauksessa.

UV-kovetteiset valuliimat

UV-kovetteiset liimat ovat akryylipohjaisia valumateriaaleja, joilla pinnoitus ja komponenttien peittäminen tapahtuu ohutta kerrosta käyttäen. Kovettuakseen yksikomponenttinen UV-liima vaatii aktivoinnin tietyn aallonpituuden UV-valaisimella. UV-liiman etuna on erittäin nopea reaktio, sillä neste kovettuu parhaimmillaan sekunneissa. UV-liima ei sen sijaan kovetu paikoissa, joihin UV-säde ei yllä, eli liiman pinta voi jäädä rasvaiseksi, jos valon intensiteetti ei ole riittävä. Tästä syystä, jos valettava syvyys on useita millimetrejä, on suositeltavaa harkita muita (yllä mainittuja) liimateknologioita. Esimerkkeinä UV -kovetteisista liimoista mm. Permabond UV681 (TDS) ja UV683 (TDS).

Pottausliimojen annostelu

|

Nestemäisiä liimoja voidaan annostella manuaalisesti pienissä ja suurissa volyymeissa, mutta annostelutarkkuus ja -toleranssi riippuvat käyttäjänsä huolellisuudesta. Kaksikomponenttiset liimat voidaan puolestaan annostella niille soveltuvien mekaanisten, tai painekäyttöisten annostelupistoolien avulla.

Tarkempaan annosteluun on mahdollista hyödyntää tarkkuusannosteluventtiileitä, venttiilien ohjauslaitteita, ja pöytäannostelurobotteja. Laitteiden avulla voidaan annostelussa kohdistaa oikea määrä oikeaan kohtaan, ja oikeaan aikaan. Samalla kiinnitetään tarkempaa huomiota myös annosteltavan aineen erityisominaisuuksiin – tarvitaanko 1K vai 2K valuainetta, käsitelläänkö UV -suojattuja komponentteja (UV -liima), sekä millaiset ovat toivottu syklinopeus ja sallittu annostelutoleranssi.

Techcon Meter-Mix -annostelulaite

Suurempia 2K valuaineiden annostelumääriä (2-120 ml) varten on tarjolla jalkapolkimella, käsipistoolilla, tai PLC:llä ohjattava Techcon Meter-Mix -annostelulaite. Laitteella annostellaan tarkasti eri sekoitussuhteen (1:1, 2:1: 4:1 ja 10:1) aineita. Sekoitukseen käytetään kertakäyttöistä sekoitusnokkaa.

Meter-Mix -laitteilla säiliökapasiteetti on suurimmillaan 10L. Annosteltavasta valuaineesta riippuen lisävarusteiksi on mahdollista saada sekoittajat tankkeihin ylläpitämään aineen homogeenisyyttä, esilämmittimet vähentämään viskositeettia, sekä nesteen tasoanturit hälyttämään alhaisesta liimamäärästä.

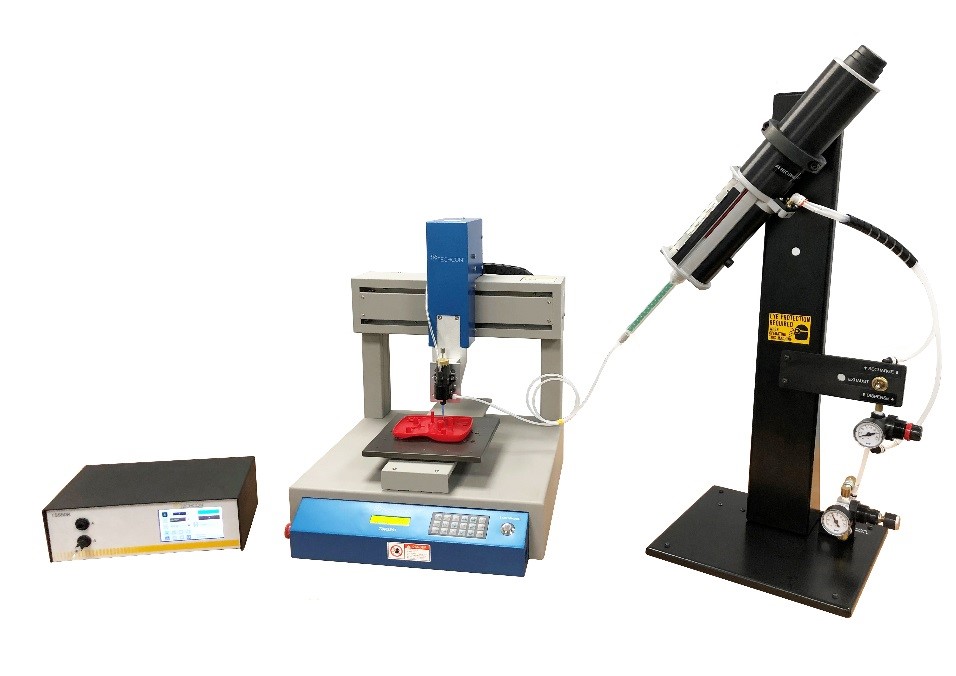

Kuva 3. Suuremmat annostelumäärät on mahdollista ratkaista Techcon Meter-Mix -järjestelmillä.

Matalapainevalu sulateliiman avulla

Elektronisten komponenttien suojauksessa voidaan käyttää myös matalapainevalua, ja siinä polyamidipohjaisia sulateliimoja. Matalapainevalun merkittävimmät erot painovoimaisiin valuihin verrattuna ovat liiman nopeampi asettuminen, sekä vapaus valumuotin suunnittelussa.

Sulateliimaa voidaan annostella sivusuunnasta, koska annostelu tapahtuu paineen avulla

Matalapainevalussa sulateliimatyyppistä polyamidia voidaan annostella n. 3-20 bar paineella. Tällainen paine ei riko elektronisia komponentteja, ja myös vaatimukset muoteille ovat huomattavasti pienemmät, kuin tavallisessa muovin ruiskuvalussa. Alhaisempi valupaine johtuu polyamidisulateliiman erilaisista ominaisuuksista tavallisiin muoveihin verrattuna. Matala paine riittää täyttämään muotin, ja ympäröimään suojattavat komponentit.

Kuva 4. Polyamidilla voidaan valaa muotin avulla erilaisia kolmiulotteisia kappaleita. Se soveltuu erinomaisesti mm. elektroniikkasovelluksiin.

Valua varten valmistetaan yleensä kaksiosainen alumiininen muotti, jossa on ylä- sekä alapuoli. Muotin sisään on koneistettu virtauskanava ja valettavan kappaleen muoto. Komponentti asetetaan muotin sisään, ja muotti pursotetaan täyteen sulaa, n. 190-220 asteista polyamidiliimaa. Polyamidisulateliima jäähtyy nopeasti, minkä ansiosta tuotantonopeus on pottausvaihtoehtoja nopeampi.

Polyamidit tarjoavat tavallisia sulateliimoja korkeamman suorituskyvyn. Niiden pehmenemis- ja sulamispisteet ovat huomattavasti tyypillisiä etyylivinyyliasetaatti (EVA) ja polyolefiineja (PO) korkeammat, joten ne soveltuvat myös äärimmäisiin olosuhteisiin. Lämmönkeston vuoksi niitä käytetään mm. elektroniikkavaluissa, sekä auto- ja suodatinteollisuudessa, joissa lämpötilat voivat nousta huomattavan korkealle. Elastisuutensa vuoksi niillä on myös hyvä pakkasenkestävyys.

Koska polyamidisulateliiman annosteluun tarvitaan valumuotti, sekä laitteet liiman sulattamiseksi ja ruiskuttamiseksi, polyamidien käyttö on taloudellisesti järkevää suuremmissa tuotantovolyymeissa. Matalapainevalettuja kappaleita voi teettää Suomessa myös alihankintana, joten laitteisiin ei tarvitse aina investoida itse. Pienen volyymin tuotanto onnistuu myös käsikäyttöisillä, pienillä laitteilla, ja se puolestaan laskee kynnystä testata menetelmää, tai aloittaa tuotanto pienemmillä määrillä.

Hot Melt Oy auttaa teollisuuden valuliimojen ja liimalaitteiden valinnassa

Hot Melt Oy edustaa usean valmistajan tuotevalikoimia. Saatavilla on useita UL94 V0- ja V2 -listattuja tuotteita mustana ja luonnonvärisenä. Edustamamme valmistajat ovat alojensa johtavia toimijoita – esimerkkeinä Bostik, Henkel, 3M ja Bühnen.

Haussa valuliima ja järkevä annostelumenetelmä teolliseen valmistukseen? Otathan yhteyttä myyntiimme 09-561 7400 / myynti@hotmelt.fi Me autamme sopivan ratkaisun löytämiseksi.