Kuumaliimat ovat vakiintunut valinta eri alojen monenlaisissa liittämistarkoituksissa. Niiden suosio perustuu useisiin tekijöihin, mm. nopeuteen, käyttäjäystävällisyyteen ja kohtuulliseen hintaan. Vaikka sulateliimat ovat monipuolisia, ja tarjoavat usein riittävän vahvan liitoksen monille materiaaleille, on tärkeää huomata, että halutun lopputuloksen saavuttamiseksi saatetaan tarvita liimalta kykyä sietää erilaisia olosuhteita. Miten oikea sulateliima valitaan eri käyttötarkoituksiin – sitä selvitellään seuraavaksi.

Yleisimmät kuumaliimateknologiat

Etyylivinyyliasetaattipohjaiset (EVA) sulateliimat ovat usein aloitusvaihtoehto niiden houkuttelevan hintatason vuoksi. EVA-liimojen ominaisuuksiin kuuluu tyypillisesti lyhyt avoin aika ja asettumisaika, sekä rajallinen lämmönkesto. Ne ovat erityisen sopivia matalan vaatimustason liimauksiin, kuten pahvin ja puun liimaamiseen, sekä erilaisiin tee-se-itse -projekteihin. Useimmat puikkomuodossa olevat sulateliimat perustuvat EVA -pohjaisiin raaka-aineisiin. Hyvinä esimerkkeinä Technomelt PS 230 ja HM01.

Polylefiinipohjaiset (PO) sulateliimat ovat suorituskykyisempiä, ja ne soveltuvat hyvin erilaisten muovien liittämiseen. PO-sulateliimoja on saatavana laajalla suorituskyvyllä, aina lyhyen avoimen ajan materiaaleista (laatikonmuodostus kartongin liimauksessa) erittäin pitkän avoimen ajan versioihin. Polyolefiinipohjaisten lämmönkesto on EVA -pohjaisia tuotteita korkeampi. Ne ovat myös erinomainen valinta vaikeiden muovien, kuten polypropeenin (PP), liittämiseen. Kaupallisesti polyolefiinipohjaiset sulateliimat ovat yleensä saatavilla rae- tai tyynymuodossa. Pienemmän käyttövolyymin kohteisiin on tarjolla myös liimapuikkoja, kuten esimerkiksi 3M 3748 sekä HM03.

Tarraliimat (PSA, Pressure Sensitive Adhesive) perustuvat kumipohjaisiin raaka-aineisiin. Ne ovat erinomainen vaihtoehtoerityisesti vaikeiden muovien, kuten polyeteenin (PE), liittämiseen. Jäähtymisen jälkeen PSA-liimat jäävät pysyvästi tarramaisiksi, ja liimasaumat hieman elastisiksi, mikä tekee niistä sopivan valinnan kohteisiin, joissa tarvitaan joustavaa liitosta. Tarraliimoja on melko helppo annostella teollisesti myös spray-muodossa, mikä helpottaa niiden käyttöä suuremman pinta-alan kohteissa. Versioiden välillä voi olla eroja lämmönkestossa, ja liimasauman lujuudessa, joten on tärkeää valita oikea tarraliima kyseiseen käyttötarkoitukseen. Tarraliimat ovat saatavilla tyyny- tai blokkimuodossa. Monia tarpeita pystytään kattamaan Technomelt PS 8673 -tarraliimalla.

Tarraliimoista lisää aikaisemmassa Hot Melt Oy:n artikkelissa.

Polyamidit (PA) ovat erittäin korkeita lämpötiloja kestäviä liimoja, jotka säilyttävät elastisuutensa myös kylmissä olosuhteissa. Niiden vahvuuteen kuuluu myös hyvä öljyjen ja kemikaalien kestävyys. Koska polyamidit jäähtyvät ja asettuvat nopeasti, ne mahdollistavat muita menetelmiä tehokkaamman tuotantonopeuden. Polyamidiliimojen nopea jäähdytys ja asettuminen mahdollistaa tehokkaamman tuotannon, ja lisää tuotantonopeutta verrattuna muihin liimausmenetelmiin. Tämä tekee niistä erittäin sopivia käytettäväksi elektroniikkateollisuuden matalapainevaluihin, joissa nopea prosessi on avainasemassa. Monet polyamidiliimaversiot ovat myös UL94 -listattuja, mikä tekee niistä turvallisen valinnan käytettäväksi elektronisten laitteiden liimauksessa, kun vaaditaan tiettyä paloluokitusta. Polyamidit pakataan yleisimmin raemuotoon, mikä tekee niiden annostelusta ja käytöstä helppoa suurissa tuotantomäärissä. Saatavilla on myös joitakin puikkoversioita, kuten C20874.

Polyamideista valuliimoina löytyy tarkempaa tietoa aikaisemmasta Hot Melt Oy:n artikkelista.

Reaktiivisten kuumaliimojen (Reactive Polyurethane, PUR ja Reactive Polyolefine, POR) erottuvat muista mainituista liimateknologioista kyvyllään muuttua kertamuoviksi. Kuumaliima reagoi ilman- ja pinnankosteuden kanssa, jonka seurauksena liima muuttuu sulamattomaksi materiaaliksi ja muodostaa lujan, korkeita lämpötiloja kestävän liimasauman. Reaktiiviset kuumaliimat toimitetaan hermeettisesti kosteudelta suojattuina, jotta niiden reaktio ilman- ja pinnankosteuden kanssa voidaan hallita, ja varmistaa optimaalinen lopputulos. Pakkauskoot vaihtelevat yleensä välillä 300g, 2kg ja 20kg, mutta suurempia pakkauksia on tarjolla myös suurten volyymien tarpeisiin. Polyuretaanipohjaisista tuotteista hyvä perustuote on PUR4663, polyolefiinipohjaisista B71452.1.

Olemme kirjoittaneet reaktiivisista kuumaliimoista enemmän Hot Melt Oy:n artikkelissa.

Keskenään liimattavien materiaalien merkitys

Sulateliimojen tapauksessa liimasauman lujuuden määrittelevät kaksi keskeistä käsitettä: koheesio ja adheesio.

Koheesio viittaa liiman kykyyn säilyttää sisäinen lujuus – toisin sanoen siihen, miten hyvin liima pysyy koossa, ja muodostaa vahvan rakenteen. Hyvä koheesio tarkoittaa sitä, että liima pystyy kestämään voimia, ja pitämään liitoksen kunnossa. Adheesio puolestaan kuvaa liiman, ja liimattavan pinnan välisen sidoksen lujuutta. Se kertoo siitä, kuinka hyvin liima tarttuu kiinni liimattavan materiaalin pintaan.

Liimattavan materiaalin pintaenergialla on merkittävä vaikutus adheesioon. Materiaalin korkeampi pintaenergia tekee siitä helpomman tarttua, ja muodostaa vahvemman sidoksen liiman kanssa. Tämä tarkoittaa, että korkeamman pintaenergian materiaaleille on yleensä helpompi luoda riittävä tarttuvuus, kuin matalamman pintaenergian materiaaleille (esim. muovi tai kumi).

Mitä matalampi pintaenergia materiaalilla on, sitä tärkeämpää on valita oikea liima. Hankalasti liimattavia materiaaleja ovat esimerkiksi polyeteeni (PE), polypropeeni (PP) ja teflon (PTFE). Korkeamman pintaenergian materiaaleja ovat esimerkiksi muoveista PVC ja ABS. Myös metallit kuuluvat korkeamman pintaenergian materiaaleihin, ja ne ovat yleensä helpommin liimattavia. On kuitenkin tärkeää huomioida metallien erinomainen lämmönsiirtokyky. Ne voivat johtaa lämpöä pois liimasta, mikä puolestaan voi heikentää liiman tarttuvuutta. Liiman tarttuvuus jää heikoksi, jos se ei ehdi levitä tasaisesti, ja asettua metallin pintaan sen mikroskooppisia epätasaisuuksia myöten. Tästä syystä metallin esilämmitys saattaa olla välttämätön työvaihe sulateliiman jäähtymisen hidastamiseksi, ja paremman lopputuloksen saavuttamiseksi. Esilämmityksellä varmistetaan, että liima ehtii asettua kunnolla, ja muodostaa vahvan adheesion metallin pintaan.

Yllä mainittujen seikkojen lisäksi on tärkeää huomioida sulateliiman suositeltu annostelulämpötila, ja liimattavan materiaalin lämmönkesto. Sulateliimojen annostelulämpötila vaihtelee yleensä välillä 150-190 C°. Joissakin erityistapauksissa, kun materiaalin lämmönkesto on alhainen, voi olla tarpeen käyttää ns. Low melt -sulateliimoja (esim. polystyreenivaahto, eli styroksi).

|

Koska styroksi sulaa helposti, sen liimaamiseen soveltuvat matalassa lämpötilassa annosteltavat tuotteet. |

Liiman avoin aika, ja asettumisaika kriittisiä tekijöitä tuotantoprosessissa

Sulateliimojen soveltuvuuteen tuotannossa vaikuttaa oleellisesti myös liiman sallittu avoin aika, ja puristusaika. Ne voivat olla kriittisiä tekijöitä erityisesti työskentelyn keston, ja ajansäästön kannalta. Avoin aika kertoo, kuinka nopeasti liimattavat materiaalit on puristettava yhteen liiman levityksen jälkeen. Sulateliimoilla tämä aikaikkuna voi olla yksittäisistä sekunneista ”ikuisuuteen”, kuten aiemmin mainitut tarraliimat, jotka säilyttävät tarramaisuutensa ja elastisuutensa myös kuivumisen jälkeen.

Lyhyt avoin aika ja puristusaika ovat yleensä kytköksissä toisiinsa, koska kyse on liiman jäähtymisestä korkeasta annostelulämpötilasta kohti sulamispistettään. Lyhyen avoimen ajan liimat vaativat vain vähän puristusaikaa luodakseen riittävän lujan sidoksen materiaalien välillä. Tästä hyvänä esimerkkinä pahvipakkausten liimaus, eli laatikkomuodostus, joka on usein automatisoitua ja korkean volyymin tuotantoa. Tällaisissa kohteissa liimausnopeus on kriittinen tekijä tuotantonopeuksien kannalta.

Pidempi avoin aika on tarpeen tilanteissa, joissa käsitellään isompia kappaleita, tai työ sisältää käsin tehtäviä vaiheita, tai jos liiman levityksen ja kasauksen välillä on viive. Pitkän työskentelyajan tuotteissa kääntöpuolena saattaa olla liiman pitkä puristusaika, joka näkyy työajassa. Jos lämmönkesto ei ole kriittinen tekijä, saattaa tarraliima olla ratkaisu, koska silloin avoin aika ei ole rajattu, ja alkutarttuvuus saavutetaan heti.

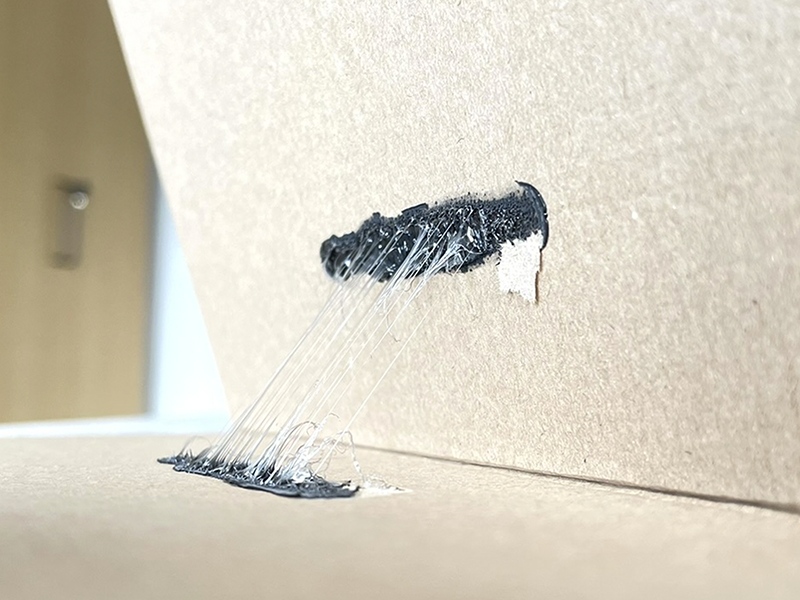

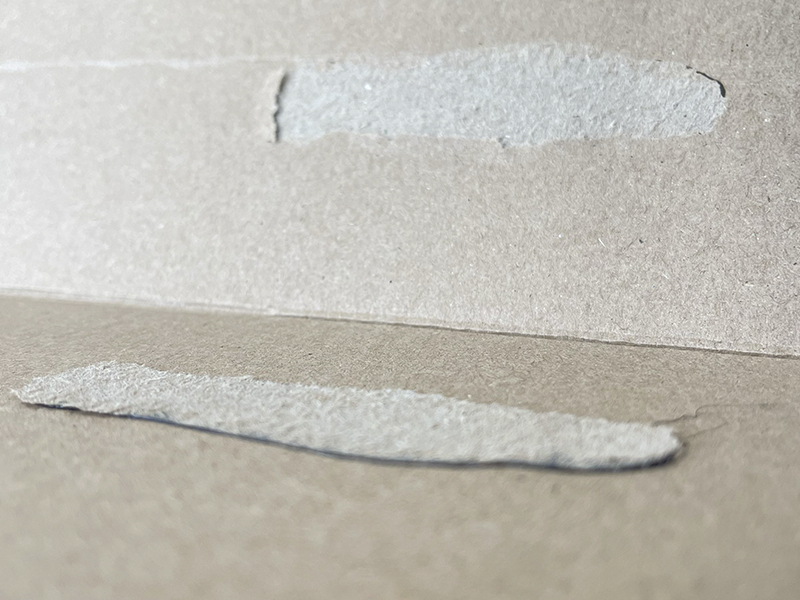

Alla olevassa kuvasarjassa näkyy avoimen ajan sekä puristusajan merkitys onnistuneeseen kartonkliimaukseen:

Lopputuotteen käyttöolosuhteet

Sulateliima on – reaktiivisia liimoja lukuun ottamatta – termoplastinen aine, joten liimaa voi sulattaa ja kovettaa useita kertoja. Ominaisuus on hyvä sulatuslaitteiden kannalta, sillä se helpottaa liiman käyttöä annostelulaitteissa. Valmiissa lopputuotteessa termoplastisuus voi sen sijaan olla haittatekijä. Lämpötilan noustessa liima pehmenee vaiheittain kiinteästä kumimaiseen, kunnes se lopulta sulaa. Tästä syystä ympäristön lämpötila vaikuttaa oleellisesti sulateliiman, ja liimasauman kuormituksen kestoon.

Liimojen pehmenemis- ja sulamispisteestä löytyy maininta teknisissä tuotelehdissä. Luvut on saatu käyttämällä standardoituja testimenetelmiä, joten ne antavat alustavaa tietoa suorituskyvystä, ja maksimilämpötiloista, jonka liimat sietävät kuormitettuna.

Lämpötilojen ylä-ääripäissä ovat polyamidipohjaiset sulateliimat. Niiden sulamispiste on korkea, joten ne soveltuvat käytettäväksi myös +100C° olosuhteissa. Polyamidi säilyttää elastisuutensa myös hyvin kylmissä olosuhteissa, mikä tarkoittaa, että sen lasiintumispiste (Glass Transition Temperature), on alhainen.

Sulateliimoja on tarjolla useissa eri pakkausmuodoissa

Puikkomuodossa olevia tuotteiden annosteluun ei tarvita järeitä laitteita, jos liimaustarve on kohtuullinen, tai pieni. Tavallisimmat puikot ovat halkaisijaltaan 7mm tai 12mm, ja niille sopivat edullisemmat, rajallisen sulatuskapasiteetin (g/min) liimapistoolit.

Tehokkaampien puikkopistoolien sulatuskapasiteetti on huomattavasti suurempi, ja niissä voidaan käyttää halkaisijaltaan jopa 18mm liimapuikkoja.

Kun kuumaliimapistoolien kapasiteetti tulee vastaan, lisää sulatustehoa löytyy sulatustankilla varustetuista liimalaitteista. Samalla käytettävissä oleva liimatuotteiden valikoima kasvaa.

Liimalaitteissa on mahdollista käyttää liimoja, joiden valmistus puikkomuodossa ei ole mahdollista. Sulatustankeissa käytetään granulaatti- tai tyynymuodossa olevia liimoja, sekä eri kokoisia liimapanoksia (slugs).

Tarraliimat ovat tyynymuodossa. Tahmaisuutensa vuoksi tyynyissä on suojapaperi tai -kalvo, joka estää niiden tarttumista toisiinsa pakkauksessa. Tyynyn suojapaperi poistetaan ennen säiliöön asettamista, kalvo puolestaan sulaa liiman mukana.

Termoplastisten sulateliimat valitaan käyttökohteen ja käyttövolyymien mukaan, jolloin eri tuotteita on eri olomuodoissa.

Reaktiiviset kuumaliimat (PUR / POR) ovat kosteudelta suojatussa pakkauksessa, joka avataan juuri ennen käyttöä. Pakkauksen sisällä voi olla joko kosteudenpoistaja, tai liima on pakattu foliopussiin. Tämän avulla varmistetaan, että reaktiivinen kuumaliima altistuu kosteudelle ensimmäisen kerran vasta annostelunsa jälkeen.

|

Technomelt PUR -sarjan reaktiivisia sulateliimoja eri pakkausmuodoissa. |

Annostelumenetelmät

Teollisuudessa sulateliimaa käytetään monipuolisesti erilaisiin tarkoituksiin, ja sen käyttöönotto on tehty helpoksi erilaisilla annostelumenetelmillä. Pienemmät, 12mm puikkopistoolit, tarjoavat manuaalisesti annosteltaviin projekteihin kustannustehokkaan ratkaisun.

Paineilmakäyttöiset liimapistoolit kuten esimerkiksi Bühnen HB720 sisältävät pienen sulatussäiliön, jolloin liimapistoolilla voidaan annostella useampaa liimaversiota ja jopa spray -muodossa, kuten oheisen videon vanhemmassa mallissa, HB710

Suurempaa tuottavuutta ja tehokkuutta tarjoavat Nordson DuraBlue 4 -liimalaitteet, joista löytyvät kapasiteetiltaan 4L, 10L ja 16L säiliöt. Yhteen laitteeseen voi kytkeä kaksi letkua, jolloin kaksi työntekijää voi käyttää laitetta samanaikaisesti. Lisäksi näillä laitteilla on mahdollista annostella sekä vana-, että spray-muodossa, tarpeen mukaan. Ohessa video liimapistoolin säädöstä ja käytöstä.

Liimahyväksynnät

Sulateliimojen käyttösovelluksissa hyväksyntävaatimukset ovat olennainen osa valintaprosessia, erityisesti elintarvike- ja elektroniikkateollisuuden osalta.

Elintarviketeollisuudessa edellytetään usein FDA:n hyväksymiä raaka-aineita sulateliimoissa. FDA:n asetuksen 175.105 mukaan liiman raaka-aineiden on täytettävä tiettyjä vaatimuksia, jotta niitä voidaan käyttää osana tuotteen pakkausta epäsuorassa kontaktissa. Tämä tarkoittaa sitä, että liiman valmistuksessa käytetyt raaka-aineet on löydyttävä FDA:n määrittämältä listalta. Esimerkkejä liimoista, jotka täyttävät nämä vaatimukset, ovat SIM173 ja SIM401, jotka ovat sopivia esimerkiksi laatikonmuodostukseen elintarvikepakkauksissa.

Elektroniikkateollisuudessa taas keskeinen vaatimus on UL94-paloluokitus, joka arvioi materiaalin palonkestävyyttä. Tämä testimenetelmä antaa tietoa siitä, miten materiaali reagoi paloon, kuten kykyä sammua, tai jatkaa palamista, ja sen perusteella materiaalit jaetaan eri paloluokkiin. Elektroniikkateollisuudessa käytettävien sulateliimojen on täytettävä tiukat paloluokitusvaatimukset, kuten UL94 V-0. Esimerkkinä mainittakoon Thermelt 861 musta, sekä Technomelt PA 657, jotka ovat polyamidipohjaisia, UL94 V-0 -luokiteltuja sulateliimoja .

Lisätietoja liimoista ja niiden ominaisuuksita teollisuuden käytössä voi tiedustella puhelimitse 010 324 6640, tai sähköpostitse myynti@hotmelt.fi